Il primo modello di fisarmonica moderna è stato fabbricato proprio in Oltrepò Pavese, più specificatamente a Stradella, da Mariano Dallapè nella fabbrica omonima, l’ultima ad essere ancora attiva nel territorio. È proprio in questa fabbrica che vengono date alla luce le ultime fisarmoniche d’autore, circa 150 l’anno.

La tecnica di realizzazione di questo strumento è rimasta immutata nel tempo e richiede impegno e passione, ma soprattutto abilità. Abilità perché la fisarmonica è uno strumento complesso. La sua lavorazione, infatti, viene suddivisa in varie fasi dove a ognuna si dedica un artigiano specializzato che, con le sue mani, crea e cura in ogni minimo dettaglio la parte a lui affidata.

Le prime componenti ad essere realizzate sono le due casse, rispettivamente quella del canto e quella dei bassi. Ricavate dall’opera di artigiani del legno, con raspa e lima, sono composte da: compensato di mogano a 5 strati, pioppo per le parti che devono essere arrotondate, ontano per rinforzare gli angoli, faggio per i listelli di bordura e noce satiné per i rinforzi interni di grandi dimensioni. Terminato l’assemblaggio, le due casse prima di essere stuccate e levigate vengono passate con acqua e colla.

La fase successiva è dedicata alle parti in metallo, dove vengono applicati i fondi di alluminio alle due casse (a differenza della cassa dei bassi, nella cassa delle voci i fondi di alluminio vengono montati legando la struttura perchè mancante di un controfondo in legno). In seguito, le casse vengono rivestite di celluloide, procedura recente poiché in passato si procedeva con l’impiallacciatura in ebano. La celluloide prima di essere utilizzata deve essere resa più morbida per assicurare una buona resa e aderenza, ciò avviene grazie all’immersione di questa nell’acetone. Una volta applicata, la celluloide deve asciugare per permettere la lucidatura a specchio delle casse.

A completare la cassa del canto sono il fondo del cassotto (la cassa di risonanza), inserito al suo interno e posto perpendicolare rispetto al fondo, e la tastiera che può essere cromatica o a pianoforte. In quest’ultima vengono posizionati i tasti, realizzati in alluminio e rivestiti in legno, e fissate le palette in plexiglass.

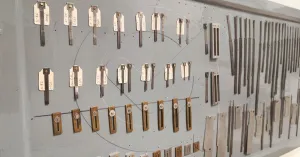

In legno non vengono solo costruite le casse, ma anche le soniere che, rifinite a mano, sono ricavate da legni di abete e cirmolo, distinti dalla particolare sonorità. Ai loro lati, nelle caselle, vengono posizionate le “voci”, ovvero delle piastrine in duralluminio sulle quali si trovano due feritoie, utili per fissare le ance vibratili. Sistemata questa parte della soniera vengono fatte delle prove per valutare l’esito del lavoro.

Approvata l’opera svolta finora, si procede con la costruzione del mantice, il soffietto che unisce le casse e che provvede a fornire l’aria alla fisarmonica. Questo elemento viene ricavato da un foglio di cartone speciale, suddiviso in pieghe di tre centimetri e mezzo, ricoperto interamente in tessuto damascato. Sugli angoli è presente un ulteriore rivestimento in pelle e in metallo per quelli di rinforzo. Successivamente, avviene l’applicazione di due telaietti in legno, necessari per fissare il mantice alle casse, e la sua pressatura sotto dei torchi per migliorarne l’elasticità.

Nel frattempo, il lavoro sulle casse procede sotto le mani di altri due artigiani. Per primo, l’artigiano “vocista” posiziona le ance sulle piastrine, mentre, in un secondo momento, l’altro artigiano procede con la “sgrossatura”, attività che agisce sulla sonorità delle ance tramite il loro assottigliamento, e con la “precisatura”, un controllo elettronico della nota emessa che completa il “gioco di voci”.

Successivamente si agisce sulle voci basse con la “impellatura”, per chiudere le feritoie della parte senza ancia con una pellettina, e con il “fissaggio” tramite un composto formato da cera vergine d’api, colofonia e olio paglierino delle voci sulle soniere.

Terminato questo passaggio le due casse passano all’intonatore che, con un mantice speciale di prova, ha il compito di intonare, per l’appunto, la fisarmonica controllando ogni singola nota. Altri artigiani, invece, si dedicano alla realizzazione dell’ultimo pezzo mancante: il “traforo”, ovvero la copertura decorata della parte meccanica della tastiera.

Rifinito il coperchio, tutte le parti della fisarmonica sono ultimate definitivamente e non resta che procedere all’assemblaggio. Manca, però, ancora un passaggio, quello conclusivo che chiude la catena: il collaudo. Infatti, a completare l’opera ci pensa il maestro collaudatore che prova lo strumento verificando la sua funzionalità. Tra i vari controlli viene effettuata anche la prova di tenuta, ovvero lo strumento, a mantice aperto e sottoposto a una leggera pressione, non deve presentare fuoriuscite d’aria. Questa fase di controllo si presenta come quella più delicata e determina se la fisarmonica è pronta per essere consegnata.

La costruzione della fisarmonica artigianale di Stradella

Tutte le fasi di lavorazione per ottenere lo strumento fabbricato in Oltrepò.

Galleria Fotografica

Descrizione articolo

[Per segnalare eventuali refusi/errori usa la form di contatto. Grazie per la collaborazione.]

Percorsi Tematici

I Percorsi Tematici: un insieme di contenuti accomunati tra loro da un tema per andare alla scoperta di un territorio con un sistema di suggerimenti a portata di mano!

Questo contenuto fa parte dei seguenti percorsi:

Musica in Oltrepò

In un territorio ricco di tradizioni e prodotti come l’Oltrepò non manca anche l’aspetto musicale. La Fisarmonica di Stradella è l’esempio più noto di come un prodotto del territorio, non legato alla terra, sia conosciuto in tutto il mondo.

Il Museo ad essa dedicato è nato nel 1997 con l’intento di celebrarne le origini e di ricordare sempre un pezzo di storia importante per l’Oltrepò Pavese, oltre ad essere un modo per far conoscere uno strumento musicale particolare a tutti coloro che sono appassionati di musica e che amano riscoprire il territorio in tutte le sue forme e sfaccettature.

Data di pubblicazione

10.02.2022